Labor für Oberflächentechnik

Ausführliche Beschreibung anzeigen

Dieses Bild zeigt eine Collage aus verschiedenen Fotografien und Grafiken, die typische Messgeräte, Analyseverfahren und Auswertungen aus der Materialforschung und Oberflächenanalyse darstellen. Zu sehen sind unter anderem Laborgeräte, Messaufbauten, grafische Auswertungen von Messergebnissen sowie Diagramme und Oberflächenprofile. Die Collage vermittelt einen umfassenden Eindruck von der Vielfalt der in der modernen Werkstofftechnik eingesetzten Methoden, darunter Kontaktwinkelmessung, Topographiemessung, Schichtdickenbestimmung und Oberflächenstruktur-Analyse.

- Atmosphärenplasmaanlagen

- Kontaktwinkelmessgerät

- Testtinten

- Oberflächenmessgerät

- Ellipsometer

- Handbeflammungsgerät

- Gitterschnittprüfer

- Schichtdickenmessgeräte

- Dornbiegeprüfgerät

Verfügbare Geräte in den Werkstofflaboren

- Lichtmikroskope

- Rasterelektronenmikroskop mit EDX

- Röntgenfluoreszenz-spektrometer

- Funkenspektrometer

- Tribologiemessplätze

- Härtemessung (speziell Mikrohärte)

- Infrarotspektrometer (ATR)

- Zug- und Druckprüfmaschinen

- Farb- und Trasmissionsmessgerät

- Suntester

Atmosphärenplasmaanlagen zur Oberflächenbehandlung wie Aktivierung, Feinstreinigung, Dekontamination und Beschichtung. Die verschiedenen Anlagen unterscheiden sich u.a. in ihrer Leistung (von 8 Watt bis zu 600 Watt), dem zugeführten Prozessgas (Druckluft, Sauerstoff, Argon) und der Temperatur des Plasmastrahls (von 40 °C bis zu 200 °C).

Kontaktwinkelmessgerät zur Messung der Benetzungsfähigkeit von Oberflächen; Bestimmung des Kontaktwinkels und Messung der Oberflächenenergie von Substraten inkl. dispersem und polarem Anteil.

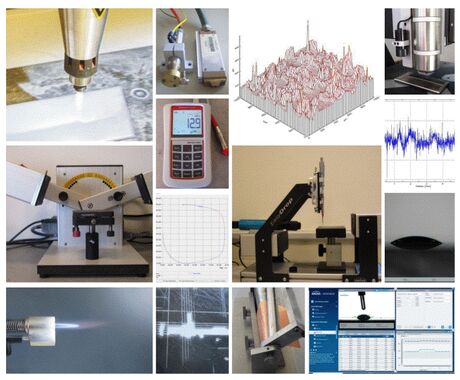

Auswertesoftware zur Bestimmung der Kontaktwinkel und der Oberflächenenergie von Substraten.

Ausführliche Beschreibung anzeigen

Screenshot der Software „Krüss Advance“ während einer Kontaktwinkelmessung. Zu sehen sind das Kamerabild eines Wassertropfens auf einer Oberfläche, eine Ergebnistabelle und ein Zeit-Winkel-Diagramm.

Ausführliche Beschreibung:

Die Benutzeroberfläche ist in vier Hauptbereiche unterteilt:

- Oben Mitte (Livebild): Eine Kameraaufnahme zeigt eine Dosiernadel, an der ein Wassertropfen auf einer Oberfläche abgesetzt wurde. Grüne Messlinien liegen am Tropfenrand an und zeigen die gemessenen Kontaktwinkel von 56,5° (links) und 58,5° (rechts).

- Rechts oben (Einstellungen): Bedienfeld für „Spritze und Dosierung“ sowie Analysemethoden (z. B. „Liegender Tropfen“, „Ellipse (Tangente-1)“).

- Unten links (Ergebnisse): Eine Tabelle listet nummerierte Messwerte auf. Für die Substanz „water (Air)“ werden Kontaktwinkel (ca. 100° bis 102°) und Volumina protokolliert.

- Unten rechts (Diagramm): Ein Liniendiagramm visualisiert den Verlauf des Kontaktwinkels über die Zeit (StepNumber). Die blaue Kurve zeigt einen stabilen Verlauf um die 100°-Marke, bevor sie in der Mitte kurzzeitig auf ca. 60° abfällt und wieder ansteigt.

Testtinten zur einfachen Bestimmung der Oberflächenenergie verschiedener Materialien.

Oberflächenmessgerät zur Bestimmung der Topographie und Rauheit von Oberflächen im Nanometerbereich mittels berührungslos arbeitendem Weißlichtsensor.

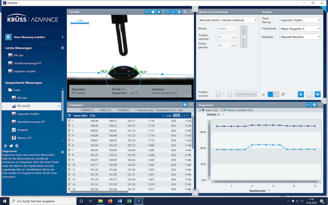

Graphische Darstellung der Rauheitsmessung.

Ausführliche Beschreibung anzeigen

Das Diagramm zeigt eine blaue Messkurve auf einem weißen Raster.

- X-Achse: Beschriftet mit „Distanz [mm]“, skaliert von 0 bis ca. 5,5 mm.

- Y-Achse: Beschriftet mit „Topographie [µm]“, skaliert von -4 bis +4 Mikrometer.

- Kurvenverlauf: Die blaue Linie verläuft sehr unruhig und zackig („verrauscht“), was eine raue Oberflächenstruktur repräsentiert. Die Werte schwanken größtenteils im Bereich zwischen -1 µm und +1 µm, mit einzelnen Spitzen (Peaks), die bis auf +2 µm hochschießen oder bis auf -4 µm abfallen (Ausreißer bei ca. 0,5 mm Distanz).

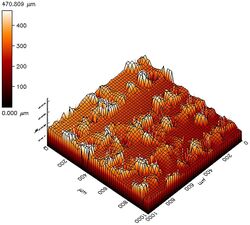

Oberflächentopographie einer mit einem Laser behandelten Petrischale.

Ausführliche Beschreibung anzeigen

Das Bild zeigt ein 3D-Messdiagramm einer Oberfläche.

- Skalierung: Die Z-Achse (Höhe) wird durch eine Farbskala am linken Bildrand repräsentiert, die von 0 µm (Schwarz/Dunkelrot) bis ca. 470 µm (Weiß/Orange) reicht. Die Grundfläche misst etwa 1000 x 1000 Mikrometer.

- Struktur: Die Oberfläche ist nicht glatt, sondern weist eine gitterartige oder noppenartige Struktur auf. Es gibt mehrere erhabene Bereiche („Inseln“), die in hellen Orange- und Weißtönen dargestellt sind (hoch), getrennt durch tiefere Gräben oder Flächen in Dunkelrot (niedrig). Dies deutet auf eine gezielte Bearbeitung, hier durch einen Laser, hin.

Ellipsometer zur Bestimmung der Dicke von transparenten Schichten im Nanometerbreich.

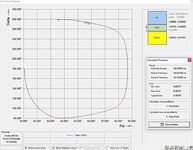

Messung eines Si-Wafer mit einer Schichtdicke von 166 nm.

Ausführliche Beschreibung anzeigen

Die Softwareoberfläche dient der Simulation und Auswertung von dünnen Schichten:

- Rechts oben (Schichtmodell): Ein Stapeldiagramm zeigt den Aufbau der Probe: Oben „Air“ (Luft), in der Mitte „SiO2“ (Siliziumdioxid) und unten das Substrat „Silicon“ (Silizium).

- Links (Diagramm): Ein großes Diagramm stellt die ellipsometrischen Winkel Delta (Y-Achse, 80° bis 300°) und Psi (X-Achse, 10° bis 90°) dar. Eine rote Kurve bildet eine Schleife, auf der blaue Messkreuze liegen.

- Rechts unten (Ergebnisse): Ein Fenster „Calculated Thickness“ zeigt das Rechenergebnis an. Die mittlere Schichtdicke (Arithmetical mean) wird mit ca. 166,03 nm angegeben.

Handbeflammungsgerät zur Oberflächensilikatisierung; Beschichtung mittels Gasbeflammung.

Schichtdickenmessgeräte zur Bestimmung der Schichtdicke im Mikrometerbereich mittels Ultraschall, Wirbelstrom und Magnet-Induktion, sowie der Schichtdicke im Nanometerbereich von transparenten Schichten.

Schichtdickenmessung mittels Ultraschall; bis zu fünf Schichten sind messbar. Links: Messgerät mit Pocket PC und Ultraschallprüfkopf, rechts: Messwertdarstellung.

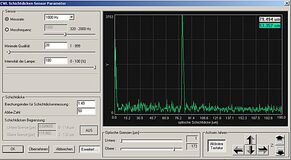

Schichtdickenmessung transparenter Schichten im Nanometerbereich mittels berührungslos arbeitendem Weißlichtsensor.

Ausführliche Beschreibung anzeigen

Das Fenster zeigt die Parameter und das Messsignal eines Weißlichtsensors:

- Links (Einstellungen): Hier werden Parameter wie Messrate (1000 Hz), minimale Qualität und der Brechungsindex (1,49) eingestellt.

- Rechts (Diagramm): Vor schwarzem Hintergrund ist ein grüner Signalverlauf dargestellt. Die X-Achse zeigt die „optische Schichtdicke [µm]“. Die Kurve ist weitgehend flach (Rauschen), weist aber bei ca. 80 auf der X-Achse einen extrem hohen, scharfen Ausschlag (Peak) auf.

- Messwert: Oben rechts im Diagramm wird der exakte Messwert digital angezeigt: 53,352 µm (hervorgehoben in Cyan). Dies entspricht der Dicke der gemessenen transparenten Schicht.

Gitterschnitt-Prüfer für die Ermittlung der Qualität der Haftfestigkeit von Beschichtungen.

Dornbiegeprüfgerät zur Beurteilung von Beschichtungen auf metallischem Substrat in Hinblick auf ihre Dehnbarkeit und Haftfestigkeit bei Biegebeanspruchung. Beim Dornbiegeversuch wird ein beschichtetes Substrat über einen Konus gebogen. Anschließend wird die Beschichtung begutachtet und bewertet.